手机:13771846736(郑经理)

电话:0512-69577764

邮箱:13771846736@163.com

地址:苏州市相城区邢店工业坊10号

手机:13771846736(郑经理)

电话:0512-69577764

邮箱:13771846736@163.com

地址:苏州市相城区邢店工业坊10号

本方案适用于钢棒芯部、近表面缺陷的自动检测。涡流探伤原理是利用电磁感应的互感原理,当被测工件有缺陷时,磁场涡流产生畸变,涡流仪器将磁场涡流变化信号经放大信号处理后实时报警,实现缺陷的自动检测。超声波探伤原理是超声波经水耦合进入管棒后,入射传播,当管材中有缺陷时会引起超声反射,超声仪器将超声波反射信号经放大信号处理后实时报警,实现缺陷的自动检测。

全国服务热线:0512-69577764

在线咨询一、概述:

本方案适用于钢棒芯部、近表面缺陷的自动检测。涡流探伤原理是利用电磁感应的互感原理,当被测工件有缺陷时,磁场涡流产生畸变,涡流仪器将磁场涡流变化信号经放大信号处理后实时报警,实现缺陷的自动检测。超声波探伤原理是超声波经水耦合进入管棒后,入射传播,当管材中有缺陷时会引起超声反射,超声仪器将超声波反射信号经放大信号处理后实时报警,实现缺陷的自动检测。

本设备结构先进,调试方便。检测时,工件从上料、输送、检测、报警、直至下料、分选,连续自动进行(可自动或手动控制)。

根据需方产品要求,我公司采用8通道无线传输超声波探伤仪器,4个探头检测棒材近表面缺陷,4个探头检测棒材的芯部缺陷,单独超声的探伤速度120%扫查。

二、被检产品与工况条件

2.1. 被检产品规格

1) 外径:Ф8mm~Ф60mm

2) 长度:2.5m-6m

3) 直度:探伤要求每米弯曲度≤3mm/1000mm

4) 端部状况:无毛刺、无马蹄头,等端部变形。

5) 表面状态:Ra≦3.2um,棒材表面无油污

6) 棒材温度:5℃-60℃(零度以下水中要加抗冻剂,如乙二醇等抗冻剂)

7) 材质:碳钢,钛,铜,铝,S303、S304、S316、S400、S630、2205等不锈钢管棒材

2.2. 输送方式:

1) 工件直线前进

2) 工件自动上下料,自动分选。

2.3. 运转时间

• 运转时间:24小时连续运转

2.4. 运转条件

• 探伤操作室:

温度 15~30℃

湿度 40~70%RH

粉尘 0.3㎎/m3以下

振动 0.1G以下

• 探伤线

温度 0℃~40℃

湿度 90%RH以下(45℃以下)

2.5. 能源介质

• 电源

3相4线电 AC380V 50Hz 20kVA

提供1路独立接地装置

• 供水

工业清水,循环供水,提供不锈钢循环水箱

• 供气

工厂压缩空气0.6MPa以上

三、设备组成与功能介绍

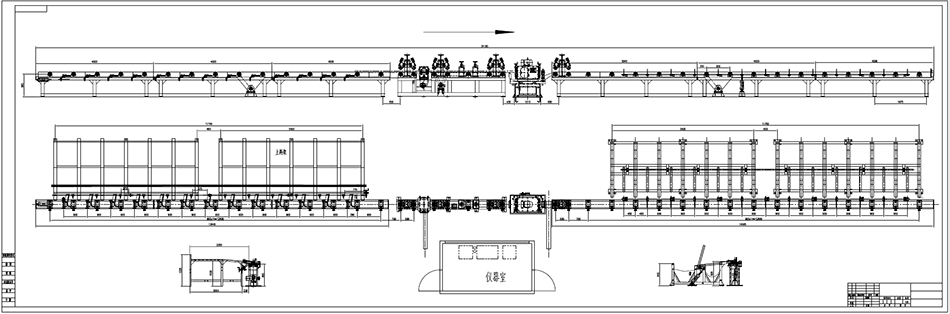

ET+UT设备平面图,探伤系统的结构可参考下图,人员面向设备操作面,由左向右生产,上料及进料辊道、出料辊道及分选料框在检测主机的同一边具体细节会在初步设计阶段确定。

探伤系统由如下部分组成:

组件 | 数量 | 组件 | 数量 |

8通道超声旋转头 | 1 | 涡流仪器 | 1 |

8通道超声探伤仪 | 1 | 涡流主机 | 1 |

压轮装置 | 4 | 上料架 | 1 |

报告处理系统 | 1 | 下料架 | 1 |

电控系统 | 1 | 上料辊道 | 1 |

刮水吹干装置 | 1 | 下料辊道 | 1 |

自动标记装置 | 1 | 直流退磁器 | 1 |

循环供水装置 | 1 | 交流退磁器 | 1 |

3.1. 超声旋转主机系统

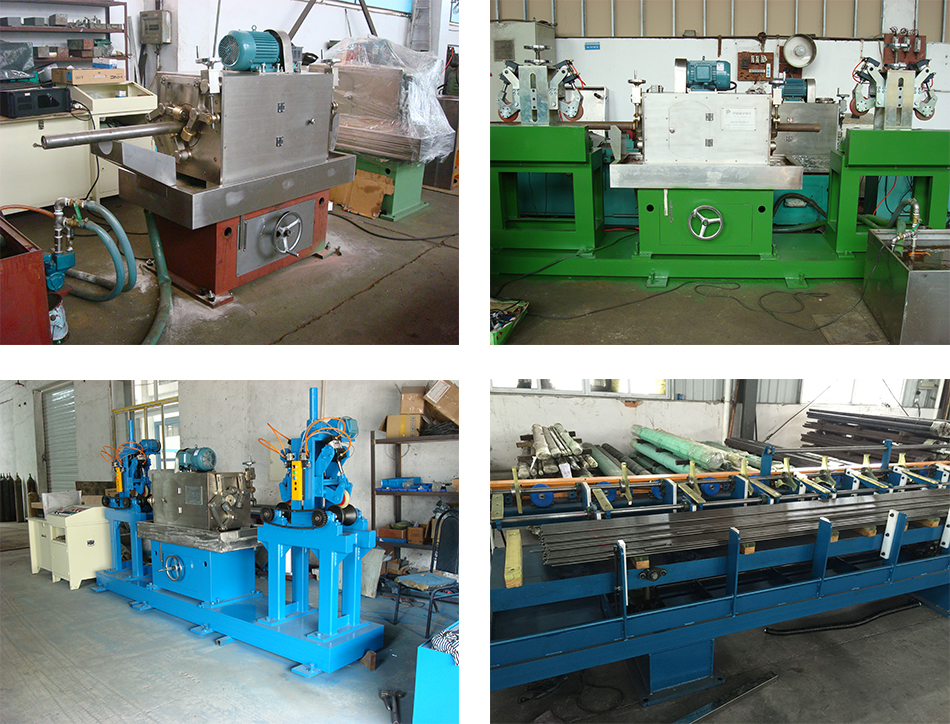

ET+UT主机

超声波主机系统包含:超声波旋转机头,不锈钢接水盘,电动升降装置,底座大平台,定位装置,三爪定心装置等

超声波探头旋转机头〔含304不锈钢旋转主轴1件,精密探头调节架6套,NSK主轴大轴承2件,精密探伤主机框架1件,4kw主传动电机1台。主机升降机构一套。不锈钢导套装置2件。不锈钢外档水装置2套。三爪定心装置2套等〕

超声波检测主机升降装置由四套蜗轮升降减速机、传动链、升降导向螺杆及联接台面组成,蜗轮升降机带动超声波探伤机头作上下升降运动。升降装置可根据工件规格大小升降的匹配的高度。手动升降可精密调节旋转头升降高度。

超声探伤主轴和挡水装置全部用不锈钢加工制作而成。

超声波探头调节装置可根据被检测工件规格大小调整探头入射角度和水层距离,全部由高强度进口铝合金、铜和不锈钢精密制作而成。

检测主机的旋转速度600-1200转/min,由一台5.5KW变频器控制旋转速度。

3.1.1. 超声旋转头的基本参数

检测范围 | Ø8mm-60mm |

检测方式 | 超声探头旋转水浸耦合式/棒材直线前进 |

适用探头频率 | 0.2MHz-22MHz |

探头 | 探头参数可后期调整 Φ8-30直径棒材 1.纵波探头: Ø Φ8mm-φ30mm,用4个通道检测棒材的芯部缺陷,晶片尺寸12*12mm,频率:5MHz,焦距F40mm 2.横波探头: Ø Φ8mm-φ30mm,4个探头分检测棒材近表面缺陷,晶片尺寸12*12mm,频率:5MHz,焦距F40mm

Φ30-60直径棒材 1.纵波探头: Ø Φ30mm-φ60mm,用4个通道检测棒材的芯部缺陷,晶片尺寸12*12mm,频率:5MHz,焦距F60mm 2.横波探头: Ø Φ30mm-φ60mm,4个探头分检测棒材近表面缺陷,晶片尺寸12*12mm,频率:5MHz,焦距F60mm

|

声速范围 | 1000~9000 m/s |

探头转速 | 600~1200rpm 可调式 |

检验功能 | 采浸入式超声波检验设计,具中心缺陷、近表面缺陷检验能力 |

灵敏度 | Φ8mm-Φ20mm检测范围内的Φ0.8 mm平底孔(AAA级) Φ20mm-Φ30mm检测范围内的Φ1.2 mm平底孔(AA级) Φ30mm-Φ60mm检测范围内的Φ2.0 mm平底孔(A级) |

适用标准 | 《GB/T 4162-2022 锻轧钢棒超声检测方法》,AAA级,AA级,A级 |

水层设定精度 | D/4+1mm-0mm D:为被检棒材直径 |

探伤速度 | 0-9m/min可调,120%探伤覆盖率下,不同外径探伤速度有所不同,见速度计算部分 |

主机升降系统 | 升降系统应可于HMI设定生产棒材尺寸后自动调整,实际高度数据于HMI显示。 |

盲区 | 头尾盲区80mm。 |

3.1.2. 超声旋转头的信号传输方式

生产企业对超声波探伤机的基本要求是:超声波的声束对产品圆周方向和长度方向实现全覆盖(不漏检),同时达到二高一快一稳定,即信噪比高,要有很好的信号稳定性和尽量低的干扰噪声;有效作业率高,要易于调试和操作,维修方便快捷;探伤速度快,要能实现自动化,能满足产品产量要求;要稳定,设备能长期可靠稳定工作。

目前我国水浸法超声波探伤机最常用的有两大类:一类是工件旋转前进,探头和仪器是静态联接方式,不需要动态耦合设备,其特点是适用材料规格范围广(例如16—159mm), 造价便宜,考核的技术指标少,容易通过测试或认证。缺点是探伤速度慢,加速则稳定性降低,,也不适用于小直径超长工件。另一类是探头旋转,工件直线前进方式,其技术难点是仪器—探头—仪器的发射—接收信号动态耦合效率问题。70年代我们就借鉴电动机工作原理,4个探头采用碳刷滑环的机械耦合方式,此处的耦合是指旋转的探头与静态的仪器之间信号的传输方式。探头每分钟500—1000转,用4台电子管单通道探伤仪内外同步联接工作,要经常用酒精棉花擦拭铜滑环上的碳粉才能连续作业,至今仍有企业在制作和使用,当然已有不少改进,但信噪比很难提高。2000年后,随着电容耦合技术的应用,大大改善了机械耦合方式的致命缺点,提高了工件自动探伤的整体技术水平,但多数还是采用模拟信号处理或准数字化探伤仪器,信噪比不理想,特别是维修相当费时费钱。与国际先进的无线传输耦合技术水平相比,我们落后了20年以上。

鉴于此种现状,我们研发了基于无线传输的探头旋转式超声波探伤系统,这套系统主机带有自发电装置、无线发射和接收装置、探头三维调节装置、无橡胶圈的密封技术、精密电动升降装置采用4台独立的涡轮减速箱,大大提高了机头的稳定性。探头取得的缺陷信息经处理后的数据无线传输给全数字超声波探伤仪器,同样仪器将调节信号无线发射给旋转中的探头,不但大大提高了数据传输效率,同时也彻底排除了碳刷滑环的机械耦合或电容片的电耦合等容易受电噪声干扰的诟病。由于高速旋转的探头与静态的仪器是无线连接,无论有多少个通道,都能有效减少探伤信号的失真和衰减,从而大大提高探伤的信噪比,保证探伤的灵敏度和稳定性,防止误报或漏报,提高了各个通道的一致性和很高的探伤可靠性。现场实际测试中,在多台变频器、电焊机及上空行走的行车等密集开动的机、电、磁场的干扰环境下,无线传输探头旋转式超声波探伤主机即使在没有接地的情况下,也观察不到明显的干扰信号。

种耦合方式的探伤系统比较如下:

碳刷耦合 | 电容耦合 | 无线传输 | |

传输介质 | 碳刷+集电环 | 电容片 | 无线信号 |

耦合部件 | 每隔数小时需要用酒精棉擦拭清洁 | 1~1·5年需要更换电容片等,成本很高 | 基本无需保养 |

保养成本 | 高 | 高 | 很低 |

使用寿命 | 短 | 长时间使用电容片会变形发热,旋转速度受限制 | 最长 |

通道数 | 一般为4个通道,增加通道数耦合部分变得复杂庞大 | 一般为6通道,增加通道数耦合部分变得复杂庞大 | 通道数不受信号传输限制 |

旋转速度 | 低 | 高 | 高 |

探伤速度 | ≧15m/min | ≧20m/min | ≧20m/min |

抗干扰 | 易受电火花/电磁干扰等影响 | 易受电磁干扰等影响 | 基本不存在电磁干扰的环节 |

信号衰减 | 大 | 中 | 小 |

信嘈比 | 最低 | 中 | 最高 |

操作性能 | 调试慢,效果差 | 一般 | 容易,快捷 |

性价比 | 低 | 中 | 高 |

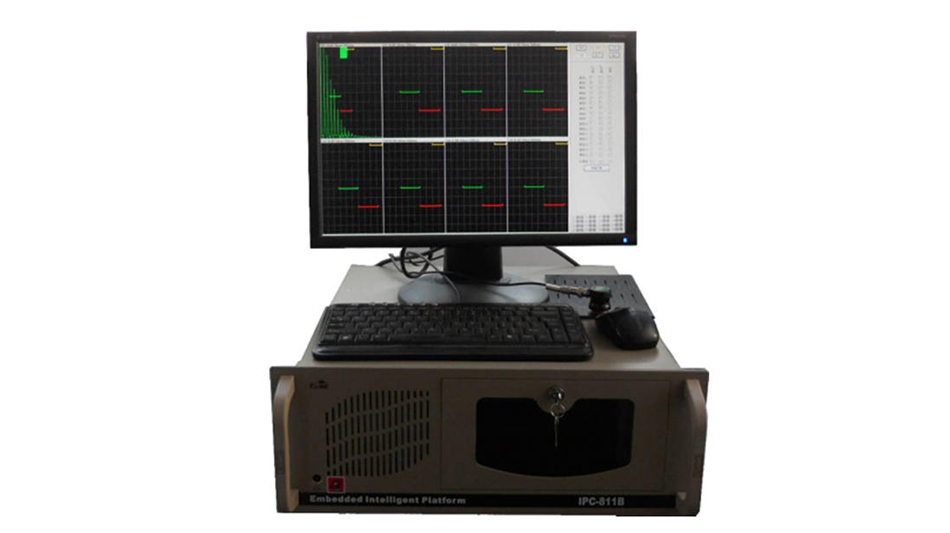

3.2. 超声波探伤仪:

UB-6900系列无线传输超声探伤仪是全数字式多通道仪器,工作于嵌入式平台。模块化设计使该仪器具有高可扩展性,通过组合,可以提供4/8/16/32等多个独立的发射-接收通道。该仪器采用硬件实时波形压缩技术、虚拟通道技术、多通道并行技术等多项迪曼德电子专利技术,仪器结构先进,低噪声、灵敏度高、速度快、软件反应快、性能稳定可靠、抗干扰能力强。仪器配合不同的机械传动装置,它能够快速便捷、无损伤、精确地进行工件内部多种缺陷(裂纹、夹杂、气孔等)的检测、定位、评估和诊断,可实现对各种尺寸的钢管、钢板、机械零件等的自动化超声探伤,是冶金、铁路机械制造等行业较理想的自动化超声检测设备。

主要特点

• 仪器采用无线数据传输系统,架构先进,信噪比高

• 仪器可以规避电容耦合、碳刷耦合所衍生的噪声高,对小信号不敏感等系统缺陷

• 仪器解决了变频器干扰难题,可有效规避变频器等现场可能存在的电气干扰

• 硬件数据处理算法,高系统重复频率

• 每一通道独立调节,可以适用不同探头的性能差异

• 仪器采用了先进的相关报警处理技术,能有效抑制探伤现场的外来干扰

• 具有多通道同时显示功能,可以在动态条件下观察每一通道的工作状态

• 可以同时选择A扫描、B扫描以及滚屏等任意组合显示方式,清晰直观

• 优化的菜单,调试方便,操作简单

• 仪器可以保存任意组参数,探伤过程中需要用户的干预很少

• 自动记录检测数据,可存贮、回放、打印探测条件和缺陷波形,形成检测报告

• 强大的报表文档处理能力,可以根据用户的需求自动生成各种报表

• 可按用户要求定制应用软件和硬件控制系统

技术参数

• 通 道 数 8通道

• 增益总量 120dB,步进0.1dB

• 工作方式 单探头发射、接收或双探头分别发射、接收

• 灵敏度余量 ≥50dB 分 辨 率 ≥26dB

• 动态范围 ≥30dB 扫描范围 0~5000mm

• 频率范围 0.2~22MHz

• 采样范围 104/208MHz

• 重复频率 单通道100Hz~10KHz可调

• 测厚精度 0.03mm

• 垂直线性 ≤2%

• 水平线性 ≤1%

• 检波方式 全波 、正半波、负半波

• 闸门设置 每通道设置4个闸门,A、B、D为报警闸门,C门界面跟踪

• DAC曲线 支持DAC、DGS曲线

• 报警指示 每通道A、B、C、D闸门报警颜色显示及声音报警

• 延时报警 分两路,延时时间0.1~100S,步进0.1S

• 波形存贮 可进行波形存储、回放、打印和报告生成

4.1. 超声部分

• 缺陷检测能力

对以下对比缺陷能检出。

(1)样棒尺寸

√ Φ12mm棒材,钢棒,长度3M,检测范围内的0.8mm平底孔

√ Φ30mm棒材,钢棒,长度3M,检测范围内的1.2mm 平底孔

√ Φ60mm棒材,钢棒,长度3M,检测范围内的2.0mm 平底孔

或

√ Φ20mm-φ30mm检测范围内的0.5*6.4mm横通孔

√ Φ30mm-φ60mm检测范围内的0.5*12.7mm横通孔

(1)适用标准

GB/T 4162-2022 锻轧钢棒超声检测方法,AAA级,AA级,A级

• 检测盲区

棒材两端头尾盲区≤80mm

• 超声波更换规格调试时间

(1)外径变化,变更导套等(一人操作)

①主机升降装置高度调整 2分钟

②更换导套 6分钟

(2)灵敏度校正、灵敏度检查时间

1)探头调节架调整 13.5分钟

2)软件灵敏度调整 3分钟

(3)头尾切除设置及样件测试

进行与探伤同样的动作,检测3m的样件。 5分钟

以上(1)~(3)的总时间预计可以控制在30分钟以内。

注意,测试用样件、灵敏度校正用工件准备以及搬送到现场的时间不包括在上述时间内。

设备性能考核:

性能指标考核

信噪比:不小于10dB

周向灵敏度差:≤2dB

纵波棒材两端头尾盲区 ≤80mm

考核测定漏报率 0

误报率:≤1%

4h稳定性: <2dB

探伤速度: 0-9m/min

考核测定稳定性:合格